走在施工现场,越过地下隧道,踏上设备平台,你可能每天都要踩钢格栅板。它的表面覆盖着网格,踩上去有点回荡,看起来很平淡。很多人认为它只是一块钻孔钢板,制作简单,价值低。但是,如果你充分了解一块钢格栅板从原材料到成品的全过程,就会发现它体现了材料学和工艺精度工程智慧的多重考虑。每一块合格的钢格栅板都是严格制造的结果。

首先,钢格栅板原材料的选择决定了基本特性。

钢格栅板的扁钢一般采用Q235或Q355碳钢,不仅需要一定的强度,而且具有良好的焊接性和延展性;每批钢进场前检查材料证明,确保符合国家标准;扁钢宽度、厚度、平行度公差严格;甚至扁钢的细微变形也可能影响整个板的平整度和应力性能;材料的稳定性是产品质量的第一个保证。

第二,钢格栅板每道工序都需要精确控制。

从扁钢切割、开槽、排序到横杆定位,每一步都影响最终成品;自动装配线上的夹具保证每根扁钢的间隔偏差不超过1mm;在压焊过程中,精确设置电流、电压、压力参数,确保每个焊点牢固可靠;焊接后逐点检查,避免空焊和漏焊;看似简单的网格实际上是数百个焊点协作的结果;任何环节的疏忽都会影响整体结构的安全。

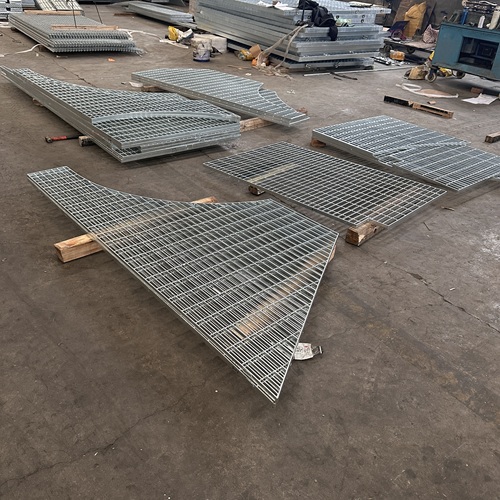

第三,钢格栅板热镀锌是防腐的关键一步。

焊接成型后,整个

钢格栅板应进入热

镀锌过程;酸洗、镀、干燥后,渗入约450℃的熔化锌液中;锌层与钢表面发生冶金反应,产生致密的保护层;这层锌不仅防锈,而且在刮伤过程中牺牲阳极维护基材;标准锌层净重不少于610克/平方米,厚度均匀,附着力强;这个过程决定了

钢格栅板在室外或潮湿环境中的使用寿命。

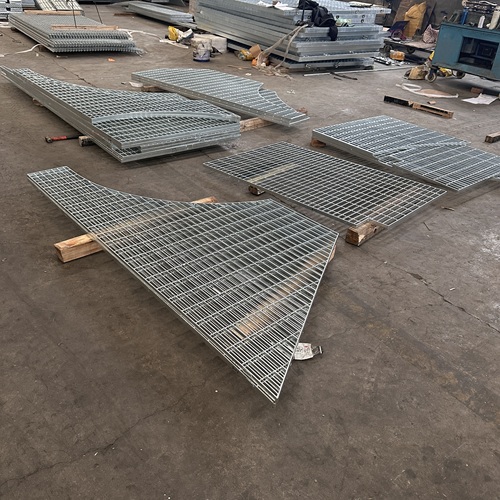

第四,钢格栅板尺寸与平面度关系到安装效果。

切割边缘是最后一道生产工序,采用数控切割或等离子切割,确保边缘整齐,对角一致;每个板出厂前进行规格验证和平整度检测;在大型项目中,多个板需要拼接,如果单个板有收缩或偏差,会影响整体铺装效果;特别是在行人通道或设备

平台上,平面直接关系到安全、可靠性和舒适性。

第五,钢格栅板确保检测阶段出厂质量稳定。

每个

钢格栅板都经过外观、焊点、

镀锌层、承载力等多维检测;重要项目还应提供第三方检测报告;部分企业采用抽样检验与全检验相结合,确保批号一致性;合格产品附加标识和证书,实现质量可追溯性;这种严格的质量控制体系是产品长期高效运行的前提。

第六,钢格栅板运输和安装反映了服务细节。

钢格栅板体积大,重量大,运输时应避免变形和锌层损坏;包装时,钢链绑扎,两侧加护角维护边缘;到达后,安装人员根据图纸拼接固定;有些项目需要配合支撑结构调整,确保合理的负荷;从工厂到现场,每个环节都需要专业合作,才能使商品真正发挥价值。

第七,钢格栅板长期使用仍需维护管理。

钢格栅板虽然耐久性强,但定期维护焊点是否干裂、锌层是否脱落、表面是否沉积杂物仍是必要的维护对策;在高腐蚀或轻载环境中,及时处理和局部锌补充可延长使用寿命;正确的使用和管理可以使

钢格栅板平稳使用十多年甚至更长时间。

钢格栅板看似普通,却经历了选材、加工、焊接、防腐、检测、运输、安装的完整链条。它不追求华丽,只注重承载和安全。从工厂车间到城市角落,它以沉默的形式支撑着无数项目的正常使用。当你再次踩上它时,你可能会有更多的理解和尊重——原来每个网格后面都有一个值得一看的故事。