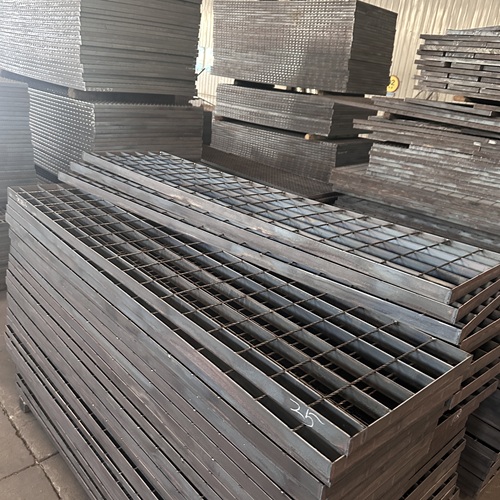

在工业平台、市政设施和建筑空间中,钢格板的安装质量直接关系到安全性、可靠性和维护成本。根据中国建筑金属结构协会2025年的调查,规范钢格板系统安装故障率降低60%,使用寿命延长45%,工期平均值降低35%。这种差异来自于对安装细节的专业控制,而不是简单的人工控制。科学的安装工艺将精确测量、结构解决、连接工艺和安全防范相结合,将钢格板从单件转变为可靠的平台。掌握这些方法不仅可以避免常见的错误,还可以提高工程质量,在保证安全的前提下提高效率和成本,使每一块钢格板都能发挥最大的价值。

首先,钢格板精确测量和放线是安装成功的基本前提。

激光水平仪校正平整度偏差≤1.5mm/m,比传统方法精度提高3倍;大型厂房项目采用BIM放样,移位率从12%降至0.5%;专业测量首先检查梁板位置,识别轴线和边缘线;对于不规则区域,采用3D扫描技术预生成切割图;温度变化较大的环境预留热变形间隙,每6m设置8-10mm变形缝;这种精确的定位将安装通过率提高到95%,大大降低了维修和材料浪费。

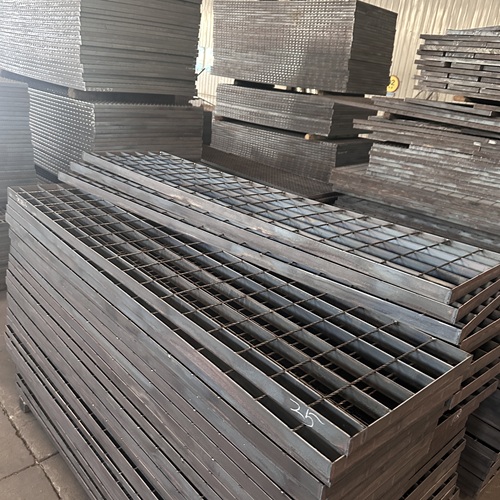

第二,钢格板支撑结构处理决定了整体承载性能和稳定性。

支撑面平面度偏差必须支撑面平面度偏差≤2mm/m,接触面≥85%;由于支撑面不平,3个月内变形率达到40%;专业解决方案包括:清除生锈、修复凹凸、设置调平垫片;混凝土支撑面应达到C25强度,钢结构支撑焊缝应符合二级标准;边缘支撑总宽度≥40mm,关键区域增加50mm×加强扁钢5mm;这种结构解决方案使负荷分布均匀性提高35%,防止局部应力集中引起的早期失效。

第三,钢格板科学固定方法,确保长期使用安全、维护方便。

焊接固定需要控制电流130-150A,防止

镀锌层烧穿;化工厂选择快速夹具,每件安装时间从8分钟缩短到90秒;专业连接根据环境选择:一般采用M12

不锈钢螺栓,振动区采用松动垫圈,腐蚀区采用316L材料;焊接点间距≤300mm,边缘提升定位销;模块化使后期更换简单,无需切割相邻板块;这种连接对策平衡了坚固性和可扩展性,降低了整个生命周期的成本。

第四,钢格板安全防护系统围绕安装的全过程和细节。

高空作业必须设置双安全绳,水平生命线间隔≤6m;施工现场实行“三点触摸”原则,安装故障率降低85%;专业防护包括:防滑鞋、保险带、护目镜、使用防坠落绳的工具;切割区设置防火毯,焊接点设置灭火器;风力>8m/s或雨雪天暂停工作;每2小时交替操作人员,防止疲劳造成错误;这种多向保护使安全性能提高2.5倍,体现了“以人为本工程”的理念。

第五,钢格板验收标准和问题处理保证安装质量闭环。

平面度≤2mm/m,空隙≤1.5mm,承重检测≥1.5倍设计值;地铁项目选择数据验收,数据自动提交云存档;专业验收包括:视觉检查、尺寸检查、负荷检查、防腐检查;常见问题解决:部分变形用千斤顶校准,松动连接再次拧紧,富锌涂料用于修复防腐损坏;创建安装质量可追溯性系统,记录每个格珊参数和负责人;这种闭环将质量标准率从75%提高到98%,延长使用寿命30%。

钢格板安装的价值不在于先进的工具,而在于对细节的敬畏和坚持。当测量从“一般准确性”转变为“毫米精度”时,当保护从“基本覆盖”转变为“全面保护”时,安全不再是概率事件,而是可控的结果。在每一个准确的定位中,我们看到不仅是技术精度,而且是责任;在每个节点的背后,记住工程师对质量的固执。真正的安装艺术,不是速度,而是细节的完美;不是整洁的表面,而是内部的坚固。当

钢格板从单件变成

平台时,我们不仅构建了物理空间,而且构建了安全和质量的完美平衡。在每一个焊缝和螺栓中,都写下了工程师的专业精神和责任。