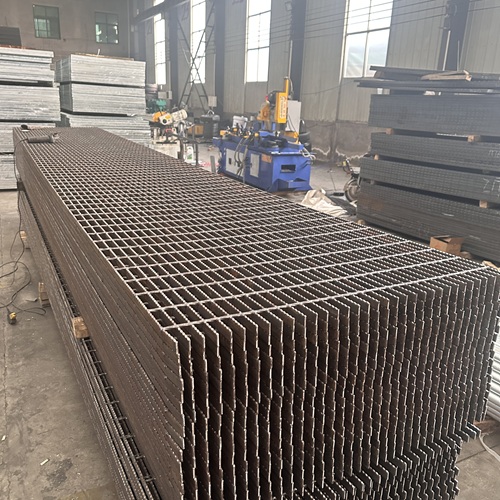

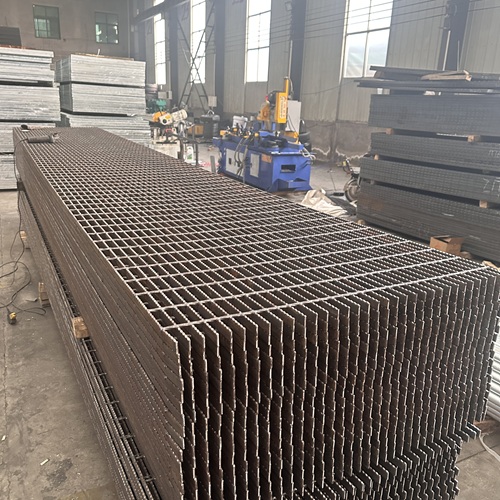

在工业4.0浪潮下,工厂正从自动化向智能化、智能化发展。钢格板作为一种传统的工业基础设施,其作用也在悄然发生变化——不再仅仅是承重人和设备的静态平台,而是逐渐融入物联网、数字双胞胎和智能运维系统,成为智能工厂兼顾结构功能和数据交互能力的新媒介。钢格板根据材料、设计、集成技术的升级,以更高效、更智能的方式支撑现代制造业的转型发展。

首先,钢格板模块化预制适用于软生产线的快速部署。

工业4.0强调生产线的柔软性和可重构性,规定基础设施具有快速调整的能力。

钢格板采用标准化模块设计,可根据数据模型准确预制,现场完成“即插即用”安装。当生产线布局发生变化时,

平台可以快速拆卸重组,大大缩短了改造周期。根据模块化

钢格板平台,汽车零部件厂将生产线的转换时间从两周缩短到三天,显著提高了生产灵敏度。

第二,钢格板整合线槽和能源母排,完善线路管理。

智能工厂传感器、机器人、AGV等设施密集,对电力和数据线路提出了高密度、高可靠性的规定。新一代

钢格板在结构中预埋专用线槽或适用于母线槽系统,完成强弱电分离和管道隐藏铺设。不仅提高了空间的清洁度,而且促进了后期的扩展和故障调查,为设备数据共享提供了物理基础,促进了“透明工厂”的建设。

第三,钢格板放置传感模块完成结构健康监测。

根据应变片、振动传感器或腐蚀探头进入关键焊点或支撑位置,

钢格板可实时收集载荷、变形、锈蚀等数据,并上传到工厂MES或BIM

平台。一旦发现异常,系统预警实现从“定期维护”到“预测维护”的变化。该智能

钢格板已在电子厂净化车间试点应用,有效防止了

平台疲劳造成的安全风险。

第四,钢格板表面处理和抗静电设计适合精密制造。

静电控制在半导体、医药等高端制造业尤为重要。新型

钢格板采用导电涂料或

复合不锈钢材料,表面电阻保持在10⁴–10⁶Ω范围内,满足防静电要求。同时,热

镀锌层钝化,避免锌粉脱落,污染清洁环境。这种定制升级使

钢格板成功进入对环境敏感的先进制造场景。

第五,钢格板数字孪生驱动全生命周期管理。

每个

钢格板出厂时,只有二维码或RFID标识,记录材料、工艺、检测数据等信息。在BIM模型中,其位置、状态和维护记录可以追溯到整个过程。操作和维护人员可以通过扫描代码获得历史记录,并将AR眼镜集成进行可视化维护。这种“数字身份”系统使

钢格板成为工厂资产数字化管理的重要节点。

第六,钢格板轻量化与绿色环保符合可持续目标。

工业4.0不仅注重效率,更注重节能低碳。通过优化截面设计(如I型扁钢),

钢格板在保证强度的情况下减脂15%–20%,降低运输和安装能耗。采用100%可回收钢材和低排放

镀锌工艺,其全生命周期碳足迹明显优于传统

平台,帮助企业实现ESG目标。

工业4.0时代的

钢格板已经从“被动负荷”转变为“主动授权”。它不仅是物理空间的支持者,也是数据流的参与者。

钢格板与智能技术的积极结合,正成为连接实体工厂和数字世界的桥梁,为智能制造提供坚实而智能的基础

平台。