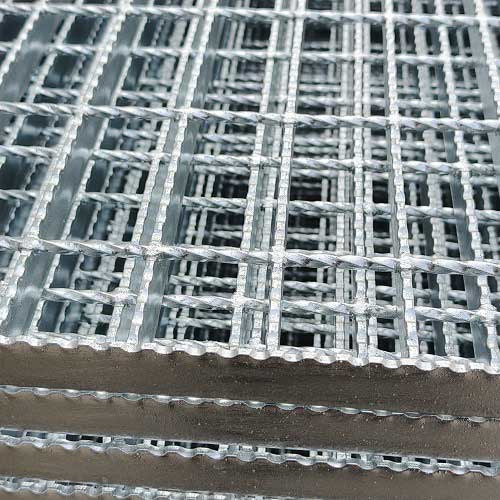

G325/30/100钢格栅钢格板以其出色的耐久性、承载能力和广泛的应用领域,在工业和建筑界中扮演着重要角色。为了延长其使用寿命,表面防护工艺至关重要。以下是对G325/30/100钢格栅钢格板表面防护工艺的详细解析:

一、

(一)原理与过程

镀锌原理:

热镀锌是将

G325/30/100 钢格栅钢格板浸入熔融的锌液中,使

钢格板表面与锌液发生化学反应,形成一层锌 - 铁合金层和纯锌层。这两层锌层能够有效地保护

钢格板基体,防止其受到外界环境的腐蚀。在

镀锌过程中,锌原子会逐渐扩散到钢材内部,与铁原子形成牢固的冶金结合,从而提高

钢格板的耐腐蚀性。

镀锌工艺流程:首先,对

钢格板进行表面预处理,去除油污、铁锈等杂质,以确保锌液能够良好地附着在

钢格板表面。然后,将预处理后的

钢格板浸入温度约为 450℃的锌液中,保持一定时间,使锌液与

钢格板充分反应。最后,将

镀锌后的

钢格板取出,经过冷却、钝化等处理,提高

镀锌层的耐腐蚀性和光泽度。

(二)质量控制要点

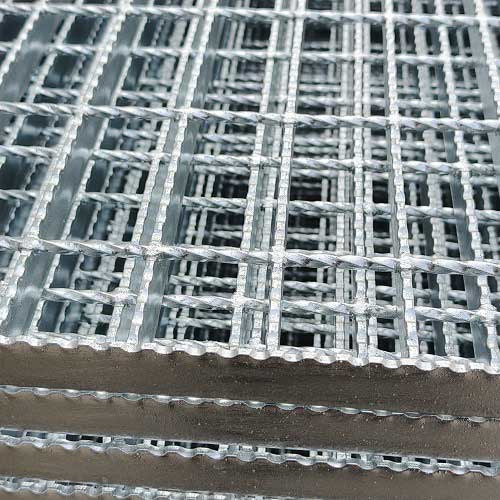

镀锌层厚度:

镀锌层的厚度是影响

钢格板耐腐蚀性的重要因素。对于

G325/30/100 钢格栅钢格板,一般要求

镀锌层平均厚度不低于 70μm,局部厚度不低于 55μm。可以使用磁性测厚仪等设备对

镀锌层厚度进行检测,确保其符合标准要求。

镀锌层均匀度:均匀的

镀锌层能够提供更好的防腐保护。在

镀锌过程中,要确保

钢格板各个部位都能均匀地覆盖上锌层,避免出现漏镀、锌瘤等缺陷。可以通过目视检查和抽样检测的方式,对

镀锌层的均匀度进行评估。

附着力:良好的附着力是保证

镀锌层长期稳定地附着在

钢格板表面的关键。可以采用划格试验等方法,检测

镀锌层与

钢格板基体之间的附着力。如果

镀锌层附着力不足,在使用过程中容易出现起皮、剥落等现象,降低

钢格板的防腐性能。

二、

G325/30/100钢格栅钢格板涂漆工艺

(一)漆种选择与特点

环氧漆:环氧漆具有良好的耐腐蚀性、耐磨性和附着力,适用于各种恶劣环境。对于

G325/30/100 钢格栅钢格板,环氧漆可以提供额外的防腐保护,延长其使用寿命。环氧漆的颜色丰富,可以根据不同的需求进行选择。

聚氨酯漆:聚氨酯漆具有优异的耐候性、耐化学腐蚀性和耐磨性,能够在户外环境中长期保持良好的性能。对于安装在室外的

钢格板,聚氨酯漆是一种理想的选择。

氟碳漆:氟碳漆具有极高的耐候性、耐腐蚀性和耐化学药品性,是目前性能最好的涂料之一。虽然氟碳漆的成本较高,但其超长的使用寿命和卓越的性能使其在一些对防腐要求极高的场合得到广泛应用。

(二)涂漆工艺流程与质量控制

表面预处理:在涂漆之前,同样需要对

钢格板进行表面预处理,确保表面清洁、干燥、无油污和铁锈等杂质。可以采用喷砂、抛丸等方法进行表面除锈,然后用清洁剂清洗表面,去除油污和灰尘。

涂漆工艺:根据漆种的不同,选择合适的涂漆方法,如喷涂、刷涂或滚涂。在涂漆过程中,要控制好漆层的厚度和均匀度,避免出现流挂、漏涂等缺陷。一般来说,漆层厚度应在 50 - 100μm 之间。

质量检验:涂漆完成后,要对漆层进行质量检验。可以通过目视检查、厚度测量、附着力测试等方法,确保漆层的质量符合要求。如果发现漆层存在缺陷,应及时进行修补或重新涂漆。

三、

(一)工艺原理与优势

工艺原理:

复合涂层工艺是将

热镀锌和涂漆两种工艺相结合,在

钢格板表面先形成一层

镀锌层,然后再涂上一层防腐漆。这种

复合涂层能够充分发挥

热镀锌和涂漆的优点,提供更好的防腐保护。

优势分析:相比于单一的

热镀锌或涂漆工艺,

复合涂层工艺具有以下优势:

更好的耐腐蚀性:

镀锌层和防腐漆的双重保护,能够有效地抵御各种腐蚀介质的侵蚀。

更长的使用寿命:

复合涂层能够延长

钢格板的使用寿命,减少维护和更换的成本。

美观性:可以根据需要选择不同颜色的防腐漆,使

钢格板更加美观。

(二)施工要点与质量控制

施工要点:

热镀锌工艺要严格按照标准进行,确保

镀锌层的质量。

涂漆前要对

镀锌层进行表面处理,去除锌层表面的氧化皮和杂质。

选择合适的防腐漆,并严格控制涂漆工艺参数,确保漆层的质量。

质量控制:

对

镀锌层和漆层分别进行质量检测,确保其符合标准要求。

进行附着力测试,确保

复合涂层与

钢格板基体之间的附着力良好。

定期对

复合涂层进行检查和维护,及时发现并处理涂层的损坏和老化问题。