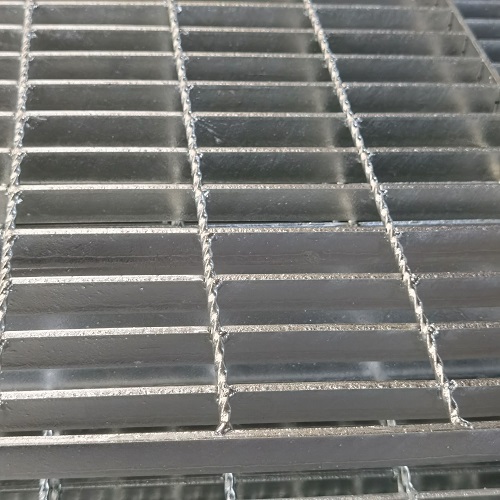

热镀锌钢格板(也称为钢格栅)在防腐蚀方面确实有着出色的表现,这主要得益于其独特的热镀锌工艺。

一、

热镀锌原理与防腐蚀机制

(一)

热镀锌原理

热镀锌是将

钢格板钢格栅浸入熔融的锌液中,在其表面形成锌 - 铁合金层和纯锌层的过程。在

热镀锌过程中,当清洁后的

钢格板进入温度约为 450 - 460℃的锌液时,

钢格板表面的铁原子与锌液发生反应。首先会形成一层锌 - 铁合金层,这一层合金层与钢基体紧密结合,具有很高的附着力。然后,在合金层的表面会覆盖一层纯锌层。

(二)防腐蚀机制

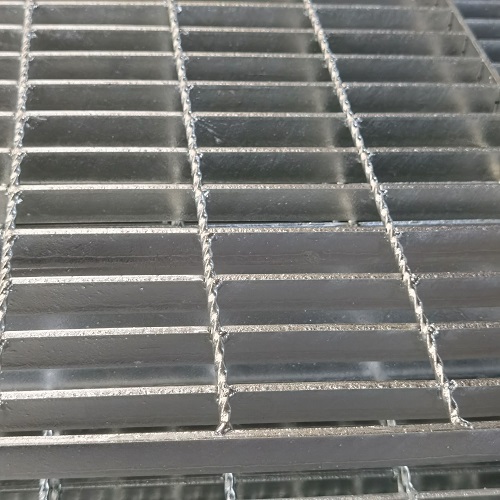

物理屏障作用

锌层在

钢格板表面形成了一层连续的物理屏障,阻止了外界的氧气、水分以及腐蚀性介质(如酸、碱、盐等)与钢材内部接触。这就像是给

钢格板穿上了一层 “防护服”,有效地隔绝了腐蚀环境。例如,在沿海地区,空气中含有大量的盐分,

热镀锌钢格板表面的锌层可以防止盐分侵蚀钢材,延长

钢格板的使用寿命。

电化学保护作用

锌的化学性质比铁活泼,在腐蚀环境中,锌层会作为牺牲阳极优先被氧化。当锌层与腐蚀性介质接触时,锌原子会失去电子变成锌离子,发生氧化反应。而钢材作为阴极,得到保护。这种电化学保护机制可以确保即使锌层在某些部位被损坏,在破损处周围的锌仍然能够继续保护钢材,直到锌层被完全消耗。

二、

(一)户外大气环境

城市环境

在城市环境中,

热镀锌钢格板钢格栅面临着大气污染、酸雨、潮湿空气等多种腐蚀因素。大气中的二氧化硫、氮氧化物等污染物与雨水结合形成酸雨,对金属材料具有较强的腐蚀性。然而,

热镀锌钢格板表面的锌层能够有效地抵御酸雨的侵蚀。锌层在酸雨作用下会发生缓慢的化学反应,形成一层锌盐保护膜,进一步阻止酸雨对钢材的腐蚀。例如,在城市的人行天桥、建筑外立面的

钢格板装饰等应用场景中,

热镀锌钢格板可以长期保持良好的外观和结构完整性。

工业环境

在工业生产区域,

热镀锌钢格板钢格栅周围可能存在各种化学物质的挥发、粉尘以及含有腐蚀性成分的废水等。例如,在化工工厂,空气中可能含有盐酸、硫酸等酸性气体,地面上可能有化学溶液的飞溅。

热镀锌钢格板的锌层可以对这些腐蚀性物质起到防护作用。即使锌层在长期暴露后部分被腐蚀,其牺牲阳极的保护作用仍然能够保证钢材在一定时间内不被腐蚀,为

钢格板的维护和更换提供了足够的缓冲时间。

(二)海洋环境

沿海建筑与设施

海洋环境是一种极具腐蚀性的环境,海水中含有大量的盐分,同时还有海浪冲击、海风侵蚀等因素。对于沿海地区的建筑

平台、码头栈桥、海上石油

平台等设施中使用的

热镀锌钢格板钢格栅,锌层的保护作用至关重要。锌层能够防止海水中的氯离子穿透,避免钢材发生点蚀和缝隙腐蚀。而且,

热镀锌层在海水浸泡和干湿交替的环境下,依然能够保持较好的防护性能,大大延长了

钢格板在海洋环境中的使用寿命。

三、

(一)与冷

镀锌的比较

防护性能

冷

镀锌是利用电解原理在

钢格板表面沉积一层较薄的锌层,一般厚度在 5 - 15 微米之间。相比之下,

热镀锌层的厚度通常在 60 - 100 微米之间。

热镀锌层的厚度优势使得其防护性能远强于冷

镀锌。在相同的腐蚀环境下,

热镀锌钢格板能够提供更长期、更稳定的防腐蚀保护。

成本与寿命综合考虑

冷

镀锌的设备成本和锌的消耗相对较低,前期成本有优势。但是由于其防护寿命较短,在长期使用过程中可能需要频繁的维护和重新

镀锌。

热镀锌虽然初始投资成本较高,但其较长的防腐蚀寿命减少了后期维护和更换的频率,从长期来看,综合成本可能更低,尤其在对防腐蚀要求较高、使用寿命较长的场合更具优势。

(二)与喷漆的比较

防腐蚀原理与效果

喷漆是在

钢格板表面形成一层有机涂料保护膜来防止腐蚀。涂料可以隔绝氧气和水分,但在长期使用过程中,涂层可能会出现剥落、老化等问题。

热镀锌主要依靠锌层的物理屏障和电化学保护,其防腐蚀效果更持久、更可靠。特别是在恶劣的腐蚀环境中,如海洋环境或工业污染严重的区域,

热镀锌钢格板的防腐蚀性能明显优于喷漆

钢格板。

维护需求与成本

喷漆

钢格板需要定期检查涂层的完整性,一旦发现涂层损坏,需要及时进行修补,否则钢材容易生锈。修补过程相对复杂,需要对表面进行清理、重新喷漆等操作,成本较高。

热镀锌钢格板在正常使用过程中基本不需要额外的维护,只有在锌层严重损坏的情况下才需要考虑修复,如采用富锌漆对局部损坏区域进行修补,维护成本较低。