在各种基础设施项目中,材料成本的操纵直接关系到整体经济效益。本文将根据一个真实的高铁项目案例,揭示如何通过科学的钢格板定制方案实现明显的成本节约。

一、钢格板项目背景及挑战

高铁枢纽站项目面临:

异形结构多(占45%)

传统标准板切割消耗严重(25%)

独特的荷载规定(振动气压

复合荷载)

工期紧迫(比常规减少30%)

原方案采用标准

钢格板,预算显示材料成本超支18%,安装周期无法保证。

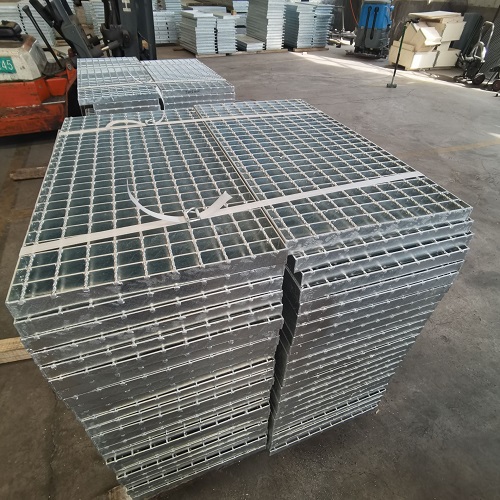

二、钢格板定制化解决方案

精确测绘模型

选择3D激光扫描现场

BIM模型优化排版

非标区域模块化分割

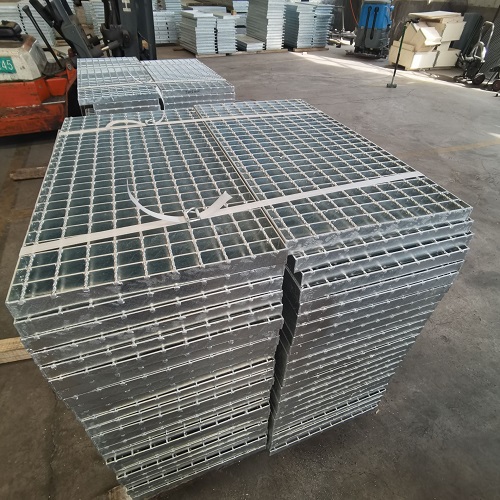

负荷分级设计

核心区:G405/40/100加厚型

一般区:G325/30/100基本型型

装饰区:G255/30/100轻量

工艺创新

单元化预组装设计

连接节点标准化

大规模的边缘处理

三、钢格板成本优化的关键点

提高了材料利用率

异形件套料排版

剩余材料的二次利用

损耗从25%降至8%

安装效率突破

螺栓孔预制对接

40%的安装时间减少40%

劳动力成本降低35%

全周期成本控制

免维护设计

易更换构造

折旧回收计划

四、钢格板实施效果比较

直接费用

工费节省28%

节省33%的劳动力成本

废物处理费降低75%

间接效益

工期提早22天

安全风险降低60%

获得绿色建筑认证

长期价值

维护周期延长至10年至10年

模块化更换成本低

获得后续项目优先权

准确的需求分析

区分关键和非核心区域

创建分级荷载标准

明确全周期成本目标

技术创新应用

智能预制技术

单元化安装工艺

智能化管理

平台

供应链协同

制造商最初介入了设计

联合研发专用工装

创建即时响应机制