钢格栅板广泛应用于工业平台、市政设施和工程项目中,其稳定性和耐久性离不开科学严谨的生产工艺。很多人只看到最后的网格结构,却不知道它背后经历了多个过程。对钢格栅板的生产工艺进行全面分析,陪伴您从原材料到成品,充分了解每一步的重要环节。正是这些标准化、自动化的步骤,保证了产品尺寸准确、结构牢固、性能可靠。

首先,钢格栅板原材料的准备和检测是质量的前提。

生产前应使用符合标准的优质碳钢或

不锈钢扁钢;一般材料为Q235B或304/316L

不锈钢;扁钢的宽度和厚度应符合设计要求;横杆多采用扭曲方钢或园钢;所有材料进入现场时,应进行成分和机械性能测试;确保原材料质量合格,避免因材料问题影响成品特性。

第二,钢格栅板扁钢与横杆的定尺切割保证精度。

根据订单规格,采用数控切割设备对扁钢和横杆进行定长切割;长度误差控制在±1mm以内;确保后续焊接准确;切割面整齐,无毛刺或变形;为后续焊接工艺提供优质半成品;企业选择自动送料系统,提高切割效率和一致性。

第三,钢格栅板组焊前的排序和定位是关键步骤。

将切割好的承重扁钢平行放置在焊接

平台上;按设计间隔固定;水平杆按设定间隔垂直穿透;应使用夹具或定位销,确保各构件位置准确;防止位移或间隔不均匀;对于

异形或特殊孔距的板形;选择定制工具进行精确定位;确保复杂结构的成型质量。

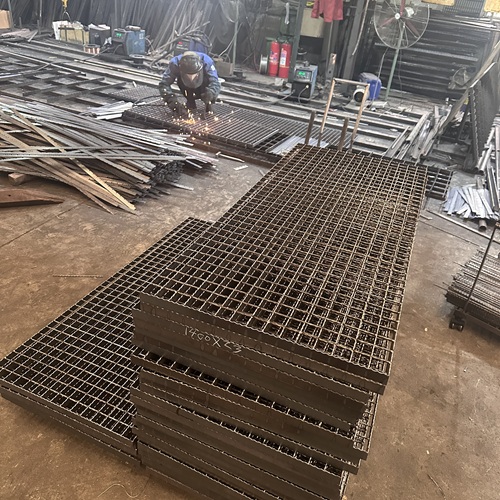

第四,钢格栅板电阻压焊是核心成型方法。

自动电阻焊机用于增加扁钢与横杆交接点的电流和压力;接触部分根据电阻热熔化压合;产生稳定的冶金组合;焊点强度大,切割性能好;PLC控制系统准确调整焊接操作的电流、电压和压力;确保各焊点性能稳定;整个板的焊点数量可达100多个甚至数千个,全部自动执行。

第五,钢格栅板焊后整形和校直提高外观质量。

焊接后,

钢格栅板可能轻微收缩或不均匀;应通过液压校平机进行铺平;去除焊接应力;使表面平面度符合规定;边缘整齐,无明显变形;确保安装时与支撑结构紧密配合;提高整体美观性和安全性。

第六,钢格栅板延长表面处理的使用寿命。

碳

钢格栅板一般采用热

镀锌解决方案;脱油、酸洗、助镀、干燥等预处理后;整体渗入高温锌液中;产生对称致密的锌层;厚度不少于80μm;具有优异的防腐性能;对恶劣环境,还可喷涂、喷塑或

不锈钢钝化;满足不同项目的耐久性要求。

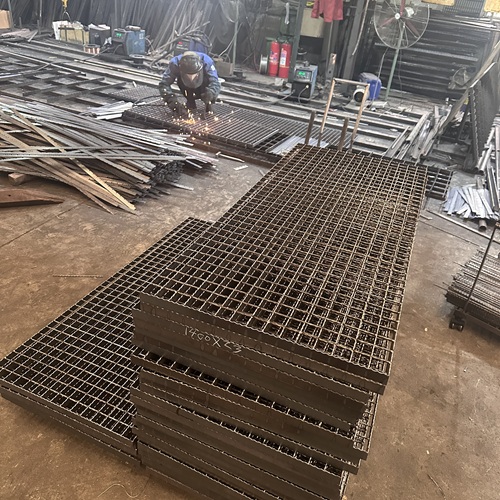

第七,钢格栅板检测和包装保证出厂质量。

成品应经过多次检测,包括尺寸检测、焊点检测、锌层厚度评估和荷载抽样检测;确保符合YB/T 4001.1国家标准;合格产品按规格分类堆放;边缘安装护角,避免运输中碰撞;选择钢链绑扎或木箱包装;附加产品标识和质量检验报告;方便客户验收和可追溯性。

钢格栅板生产过程的全面分析,从原材料检验到切割、焊接、矫直、表面处理到检测包装,每一步都与最终产品的性能和使用寿命直接相关。正是这些严格的工艺和自动控制保证了

钢格栅板在各种工程环境中的稳定性能。了解其加工过程不仅可以帮助客户识别高质量的产品,而且有利于在设计和施工中做出更科学的选择。