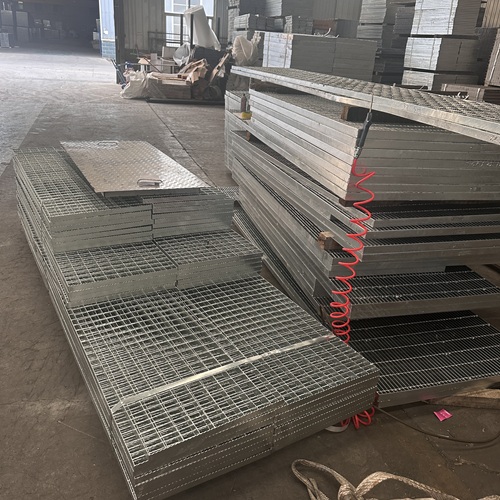

钢格板在搬运或标准化生产中,往往不能完全适应现场复杂的结构尺寸,因此现场切割已成为施工前不可缺少的过程。然而,许多工程事故和质量问题通常来自于对切割环节的忽视。现场切割不仅是一个简单的“切割”,而且还涉及到精度操作、结构保护和防锈处理。细微的误差或疏忽可能导致安装困难、承载力降低甚至安全风险。以下是决定钢格板现场切割质量的五个关键细节。

第一,钢格板准确测量和定位,确保切割规格正确。

现场切割前的测量工作是保证安装顺利的基础。根据设计图纸,结合现场具体梁柱位置和管道方向进行二次检查和测量。测量时应选择多个基准点,避免单一标准偏差引起的整体偏差。对于

异形区域,建议先用纸板或薄木板放样,检查无误后再在

钢格板上划线。划线时,应使用细齿锯条或针,以确保线条清晰挺直。规格允许的误差应严格控制在±2mm以内,误差过大不仅会影响美观,还会造成搭接长度不足,造成安全隐患。

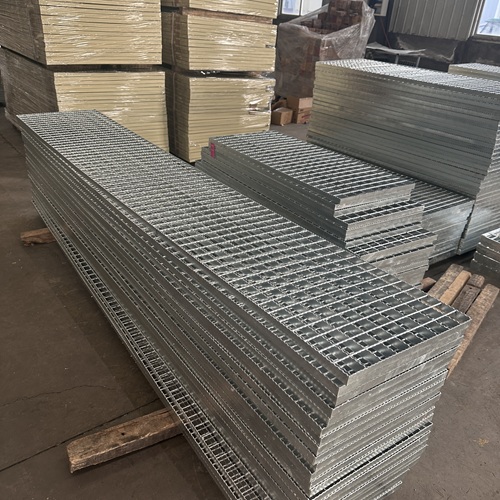

第二,钢格板选择合适的切割工具和工艺。

根据

钢格板的厚度、材料和精度等级,选择合适的切割工具尤为重要。对于厚度小于8mm的扁钢,研磨机和树脂切割片是一种常见而有效的选择,切割面相对整齐。对于较厚的材料和规定的高性能直线切割,最好使用型材切割机或带锯机。不得使用火焰切割(氧切割)进行精细加工,因为高温会使伤口周围的金属退火,导致材料脆,伤口粗糙,不能保证加工精度。曲线切割时,可在内部划线,预留修复容量,分步切割,防止一次性切割造成破碎。

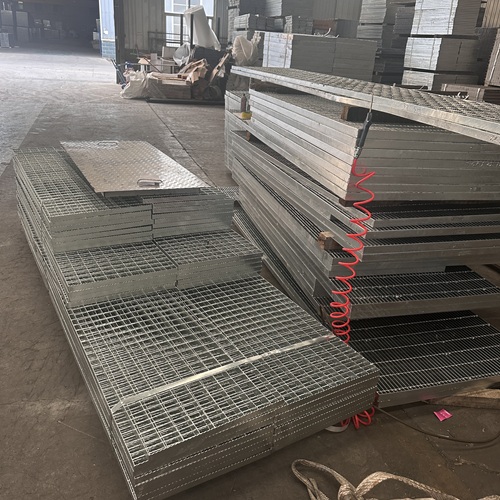

第三,钢格板切割后的边缘处理和去毛刺。

切割后的

钢格板边缘通常有锋利的边缘和钝角,这不仅是一个严重的安全风险,而且容易划伤施工人员,而且影响安装精度和外观质量。必须使用磨光机和砂轮对伤口进行全面抛光,去除所有的边缘、飞溅和锋利的边缘,使伤口边缘光滑光滑。对于要求较高的装饰区域,抛光后的表面应与原表面基本一致。此外,如果切割过程中横杆和承重扁钢的焊点损坏,安装定位后应进行补焊,恢复局部结构强度,确保整体应力均匀。

第四,钢格板严格执行操作规程。

现场切割是一项高风险的工作,必须严格遵守安全规范。操作人员必须佩戴护目镜、防尘面罩和防切割手套,以避免火灾、灰尘和金属屑损坏。高处切割时,注意安全,设置隔板或接火盆,避免火焰溅出,防止火焰直接溅到下面的易燃物质或人员通道上。在封闭空间或爆炸风险区域工作,必须办理消防许可证,配备足够的消防设备,确保施工环境通风良好,消除一切安全风险。

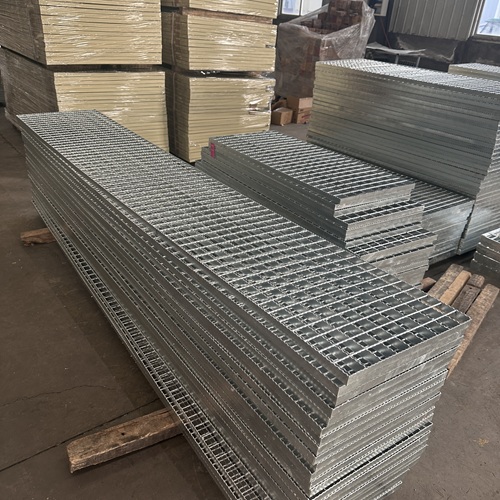

第五,钢格板伤口防腐修复不容忽视。

对于碳钢热

镀锌钢格板,切割会完全破坏切口处的锌层,显示出新鲜的钢基材,成为防腐的弱点。如果不处理,锈蚀会从伤口迅速蔓延到整个板。切割抛光后,必须对裸露的金属表面进行防腐修复。建议使用特殊的富锌底漆,锌含量高,可提供类似于热

镀锌的阴极保护效果。涂装前,确保表面干燥,无油渍,一般需要涂装2-3次,确保涂层厚度和覆盖完整性,保持伤口位置的防腐能力与原板一致,延长使用寿命。