定制钢格栅不是一个简单的订单生产,而是一个需要精确合作的系统工程。交付过程中的许多问题往往来自于最初的需求沟通偏差或关键节点的控制疏漏。本文将带您完成定制钢格栅的完整过程,揭示每个阶段必须掌握的要点,以确保您不仅获得合格的产品,而且完全符合预期的解决方案。

一、钢格栅定制准确定位需求阶段

工作条件场景的三维恢复是

定制的起点。不仅需要提供平面图纸,还需要描述动态使用场景——叉车型号和轮距、最大设备振动频率、清洗方法和化学成分。制药厂未解释高压蒸汽清洗需求,导致普通

镀锌层迅速脱落,三个月后被迫更换。

负荷类型的专业表达决定了安全底线。避免模糊的“承载3吨”表达,并说明“三吨叉车四轮分布,单轮接触面积100×150mm,最大动载系数1.5”。高级采购将提供设备厂家出具的荷载分布图,并要求供应商复算确认。

环境参数的完整披露影响了材料的选择。包括年平均温度、湿度范围、腐蚀性物质浓度、紫外线强度等。沿海电厂未告知海风盐雾浓度,按普通沿海标准选择材料,不到预期寿命的一半。

二、钢格栅定制技术方案确认环节

工艺路线的可行性验证是必不可少的。供应商提出的解决方案需要经过三方论证:设计院审计理论计算、生产部门评价过程实现、施工队伍确认安装可行性。由于忽视焊接变形控制方案,大量格栅无法在现场安装。

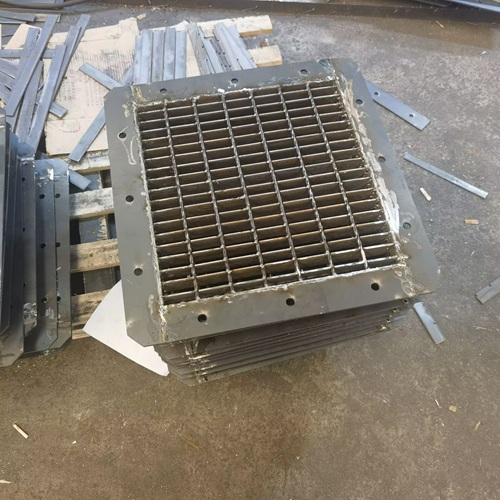

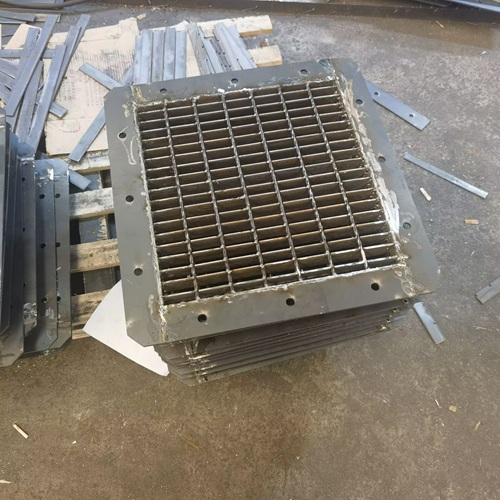

样品试制的真实测试胜过千言万语。要求供应商生产1个供应商。:1功能样品模拟现场工况30天。包括负荷疲劳试验、化学腐蚀试验、温度循环试验等。通过样品试验,汽车厂发现合格的G355规格在模拟紧急制动条件下变形超标,及时升级为G405,避免事故发生。

技术协议的逐一锁定是维权的依据。将材料证明方法、检测标准和验收流程转化为可执行的合同条款。特别是要明确“不符合时的处理方案”。如果偏差超过3%,整批退货,而不是简单的“协商解决方案”。

三、钢格栅定制监控制造过程

原材料入厂检验是第一关。要求供应商提供每批钢材的第三方检验报告,并保留随机抽样和复检的权利。由于疏忽,整批不锈

钢格栅镍含量不足,发现时已安装一半以上。

必须亲自访问关键过程的见证点。确定几个必须监督的环节:第一次焊接质量确认、

镀锌前表面处理检查、第一批成品尺寸审查。化工企业采购总监分享的经验是:“看到

镀锌槽温度显示460℃,比任何质量检验报告都更令人放心。”

严格控制和防范过程变化中的风险。确认方案的任何修改都必须经过书面申请、评估和批准。一个项目由于生产部门私自调整网格间距,整体承载力下降25%,造成重大安全隐患。

四、钢格栅定制物流与现场管理

特殊包装的防变形设计往往被鄙视。超长格栅(6米以上)必须采用立体桁架包装,而不是简单捆扎。由于包装不当,到达时发现弯曲变形率达到30%,严重影响安装进度。

现场存放的标准要求影响使用寿命。明确堆放层数限制(一般不超过10层)、垫木位置(间距不超过1.5米)、防雨防潮措施等。某项目因随意堆放导致下格栅变形,损失超百万元。

提前准备好安装条件,节省工期。包括基础平整度要求(3mm/2m)、预埋件的位置公差(±5mm)、临时固定措施等。如果这些细节等到货到了才处理,可能会延误工期几周。