在现代工业建筑领域,钢结构平台对地面系统的要求越来越严格——不仅要最大限度地减轻重量,而且要确保足够的承载强度。传统的解决方案往往忽略了这一点,而新一代的钢格栅技术正在打破这种僵局。本文将揭示如何通过材料创新和结构优化来实现“轻如羽,坚如钢”的完美平衡。

一、钢格栅材料科学轻量化革命

航空级铝合金突破重量极限。采用6061-T6铝合金格栅,密度仅为钢的1/3,比强度为245MPa/(g/cm³),是Q235钢的1.8倍。使用飞机制造商的装配

平台后,整体结构减重40%,吊装成本降低60%。

中空

复合型材重塑截面效率。冷弯成型的中空矩形管取代实心扁钢,在相同刚度下达到25%的减肥效果。采用激光焊接技术,焊缝强度达到母材95%以上,彻底消除了传统减肥方案的结构隐患。

梯度泡沫夹层创造了轻质奇迹。金属泡沫芯材填充在两层面板间,密度仅为0.8g/cm³,但整体抗弯刚度可提高3倍。实验室试验表明,该结构在5吨集中荷载下变形不足2mm。

二、钢格栅高效优化结构力学

拓扑仿生设计实现了精确的强化。通过有限元分析模拟应力分布,在低应力区域去除冗余材料,形成类似骨骼的优化结构。汽车生产线的应用证明,该设计的承载能力在减轻15%的同时增加了20%。

变截面波纹板挑战性能极限。采用波形截面扁钢,波高30mm,波距100mm,使截面惯性矩提高50%。实测数据显示,在相同重量下,其抗弯性能超过平板结构的40%。

空间桁架整合构建立体强度。在格栅下层增加455。°斜向支撑,形成三维传力网络。石化工程表明,这种结构使极限承载力增加35%,而重量只增加8%。

三、钢格栅连接技术的创新突破

摩擦焊接节点减轻了结构负担。采用搅拌摩擦焊工艺,连接效率达到98%,无需附加连接件。与传统螺栓连接相比,节点面积减轻30%,疲劳寿命延长5倍。

智能锁紧系统保证长期稳定。由形状记忆合金制成的防松垫圈在温度变化时自动调节预紧力,使连接点振动100万次后保持90%以上的初始紧固力。

隐形加强设计,提高整体性。接缝处内置碳纤维增强带,宽度50mm,厚度2mm,几乎不增加重量,但接缝强度增加80%,消除了传统的薄弱环节。

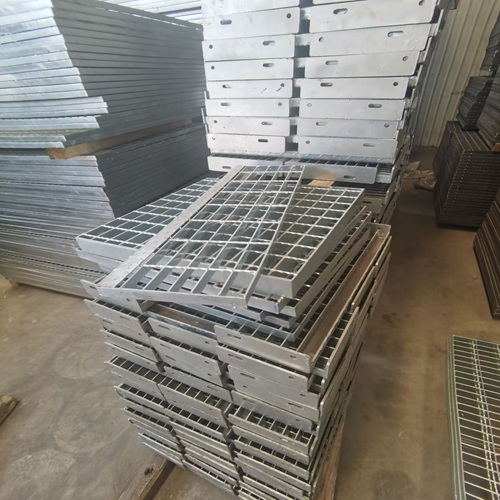

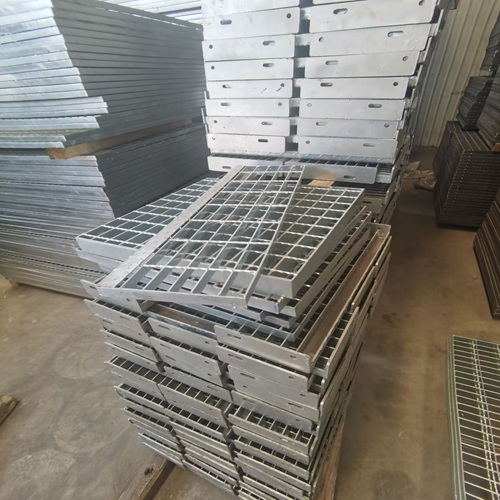

四、钢格栅表面处理的增效方案

微弧氧化涂层实现双重增益。铝合金表面生成50μM陶瓷层,硬度高达HV800,既防腐又使基体强度提高15%。这种处理比普通阳极氧化重30%,耐磨性提高5倍。

梯度

镀锌技术的精确保护。根据应力分布的不同,将高应力区域的涂层加厚至100μm,低应力区保持80μm,在保护的前提下减轻8%的重量。盐雾试验表明,关键区域寿命延长40%。

自修复涂层系统降低了维护质量。微胶囊缓蚀剂嵌入涂层中,损坏时自动释放修复材料,使维护间隔从2年延长至5年,间接降低结构的长期荷载。