在汹涌的海洋环境中,甲板钢格栅承受着盐雾、飞溅、紫外线等多种侵蚀,传统的保护方案往往很快失效。本文将系统地分析如何通过创新材料和技术创建一个能够承受最严格海洋环境考验的船用格栅保护系统。

一、钢格栅科学选择海洋材料

超级双相

不锈钢定义新标准。2507双相钢具有PREN值(耐点蚀当量)>在含氯离子浓度高达10万ppm的海水中,40的耐腐蚀性是316L

不锈钢的5倍。某海洋货轮的实测数据显示,8年后仍无点蚀迹象。

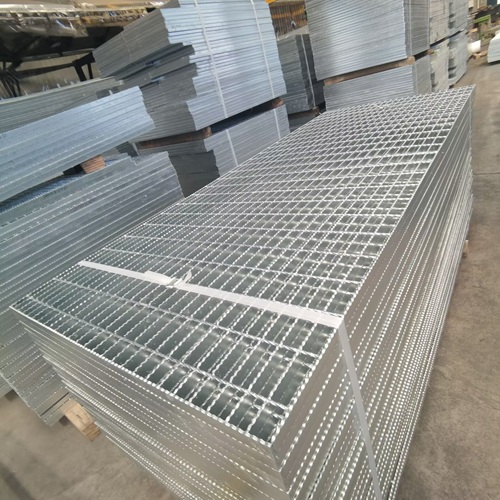

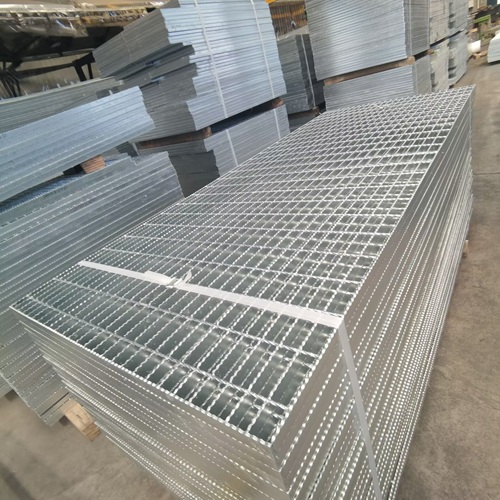

铝镁合金涂层创新防护理念。锌铝镁合金涂层(Zn-11Al-3mg的自修复能力优先腐蚀划伤部位,生成保护膜,盐雾试验寿命超过3000小时。与传统

镀锌相比,溅区的使用寿命延长了4倍。

纳米陶瓷

复合涂层突破了性能极限。氧化锆增强陶瓷涂层硬度为HV1200,耐海水冲刷性能超过传统方案的10倍。特别适用于螺旋桨区等高流量环境,可承受15节速度下的持续冲击。

二、钢格栅结构设计的防腐智慧

全焊接封闭框架消除腐蚀来源。采用连续激光焊接工艺,焊缝熔深达母材厚度的80%,避免缝隙腐蚀。所有边缘均采用机器人等离子体切割后钝化,切断腐蚀传导路径。

三维排水结构阻断了盐的积累。设计5°连续坡度,配合下导流槽,保证海水在60秒内完全干燥。关键部位设置直径20mm的辅助排水孔,彻底消除积水隐患。

阴极保护集成主动防御。铝合金牺牲阳极安装在格栅下层,配合电位监测系统,将金属表面电位稳定在-0.90V-1.10V(相对于Ag/AgCl电极)的理想保护范围内。

三、钢格栅表面处理的技术突破

微弧氧化技术构建陶瓷装甲。铝合金表面通过等离子体放电产生50件μm厚的α-Al₂O₃陶瓷层,孔隙率<3%,使海水渗透率降至近零。这种处理特别适合舰载直升机起降

平台。

梯度涂层系统保护准确。根据甲板区域的不同,飞溅区域的涂层厚度为150μm,一般区域保持100个μm,内舱区域80μm。这种差异化方案通过有限元腐蚀模拟优化,使整体防护成本降低35%。

自抛光防污涂料应处理生物腐蚀。含有氧化亚铜的特殊涂层可以抑制藤壶、藻类等海洋生物的附着力,同时保持表面光滑。实船试验表明,5年内速度损失不超过0.5节。

四、钢格栅智能监控的创新应用

无线腐蚀传感器网络实时预警。植入微传感器节点,每4小时收集一次腐蚀电流、涂层阻抗等数据,通过LoraWAN传输到驾驶台。当腐蚀速率异常时,自动触发维护报警。

无人机自动检测突破了空间限制。配备磁记忆探测器的无人机可以快速扫描大面积甲板,定位微应力集中区。与人工检测相比,效率提高了20倍,数据更加客观。

数字双系统的预测寿命。建立三维腐蚀进化模型,输入实时环境数据,准确预测各区域的剩余寿命。油轮应用显示,预测误差不超过±6个月。