钢格板的焊接工艺是决定其结构强度、承载能力和使用寿命的核心环节。无论是工厂批量生产的压力焊接,还是施工现场的安装焊接,任何空焊或漏焊都可能成为安全风险。为确保产品质量符合国家标准和工程规定,必须严格控制整个焊接过程。这不仅涉及设备参数的设置,还包括人员资质、工艺监控和成品检验。以下是确保钢格板焊接质量合格的几项关键工艺规定。

一、钢格板严格控制焊接参数和工艺评价。

焊接前,必须根据钢的类型、厚度和焊接工艺进行工艺评价试验,确定最佳电流、电压、焊接速度和压力。对于电阻压力焊接,电流过低会导致熔深不足,导致空焊,电流过高容易烧穿材料。所有参数应生成书面焊接工艺文件,并严格执行。首次使用新钢或新工艺时,必须重新评估,以确保对接焊缝的机械性能满足设计要求,这是确保焊缝内部质量的第一份副本。

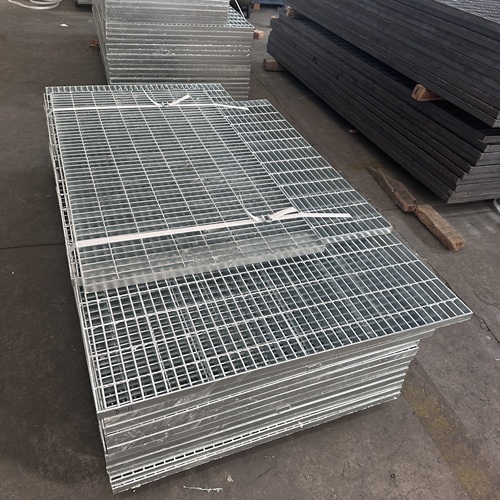

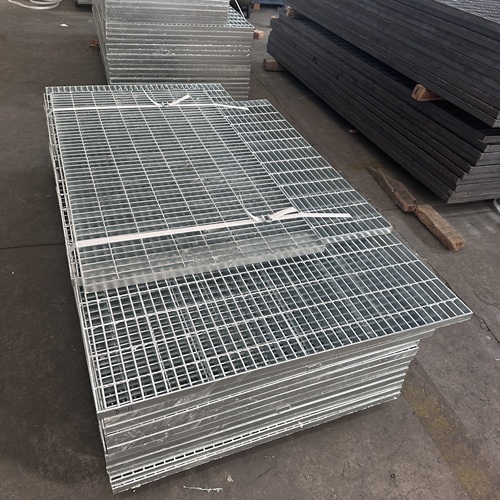

二、钢格板保证原材料和焊点的成形质量。

待焊工件表面必须清理,无氧化层、锈蚀、油等杂质,以免引起焊缝焊接。对于压焊工艺,每个承重扁钢与横杆的连接点必须产生稳定的焊点,焊点应圆润、无裂纹、孔隙或焊瘤。焊点的焊接总宽度应符合相关标准,以确保剪切强度。现场安装焊接时,焊缝的高度和长度也应符合设计图纸的规定,防止焊接或断焊,确保整体结构应力均匀。

三、钢格板规范现场作业条件和操作步骤。

现场焊接时,工作温度不应低于-10℃,相对湿度不应大于90%。当温度低于0℃时,需要对焊接区域进行预热,以避免冷裂纹。风力过大时,应采取挡风玻璃措施,防止保护气体漂浮,影响焊缝质量。焊接作业需由具有相应资质证书的焊工操作,禁止无证工作。定位焊接和引弧板的设置也应符合规范,防止开始焊缝上随意引弧造成损坏。

四、钢格板实施全过程质量检验和缺点操纵。

焊接后必须进行严格的质量检验。外观检查是关键,需要观察焊点是否光滑,是否有明显的缺点。对于关键工程或高风险区域,还需要进行破坏性试验,如取样扭曲横杆,检查是否与扁钢分离。必要时,选择磁粉、超声波等无损检测方法,确保内部无裂纹。一旦发现空焊、假焊或裂纹,必须立即修复,维护频率和工艺也应符合规范,以确保成品零缺陷。

五、钢格板注意焊后处理和防腐维护。

焊接操作会损坏钢表面的保护层,特别是热

镀锌层,因此焊接后必须及时进行防腐修复。对于切割或焊接烧伤部位,应先除锈,然后涂富锌底漆,以确保防腐性能与原板一致。对于有特殊要求的部件,焊接后需要消除应力,以减少残余应力对结构稳定性的影响。虽然有些细节很小,但这是确保

钢格板长期耐用应用的关键。

钢格板焊接工艺是一项系统工程,从参数设置到最终检验,每个环节都影响商品的最终质量。只有严格遵守标准工艺,实施工艺管理,才能生产出安全可靠、质量合格的

钢格板产品。掌握这些关键规定是每个工程技术人员生产经理的必要专业素质。